Robotvedlikehold og storstilt fornyelse av anodehenger og åk ved Alcoa Mosjøen

Table of content

Key Points

-

Kunde

Alcoa Mosjøen, Norge

-

Omfang

In-line robotreparasjon og konvertering av åk i stor skala

-

Skala

8 600 åk konvertert på 20 uker

-

Teknologi

Robotsveising, automatisert håndtering, synssystemer, tilstandsovervåking

-

Påvirkning

Økt gjennomstrømning, forbedret sikkerhet, vedvarende oppetid, drift 24/7

Utfordringen Alcoas aluminiumsmelteverk i Mosjøen investerer mer enn 1 milliard kroner for å øke den årlige smeltekapasiteten fra 200 000 til 210 000 tonn innen 2025. For å nå dette målet trengte smelteverket en kritisk oppgradering av anodemonteringen. Utfordringen var todelt: å innføre automatiseringsdrevne forbedringer for å øke gjennomstrømningen og samtidig opprettholde full oppetid i […]

Key Points

-

Kunde

Alcoa Mosjøen, Norge

-

Omfang

In-line robotreparasjon og konvertering av åk i stor skala

-

Skala

8 600 åk konvertert på 20 uker

-

Teknologi

Robotsveising, automatisert håndtering, synssystemer, tilstandsovervåking

-

Påvirkning

Økt gjennomstrømning, forbedret sikkerhet, vedvarende oppetid, drift 24/7

Utfordringen

Alcoas aluminiumsmelteverk i Mosjøen investerer mer enn 1 milliard kroner for å øke den årlige smeltekapasiteten fra 200 000 til 210 000 tonn innen 2025. For å nå dette målet trengte smelteverket en kritisk oppgradering av anodemonteringen. Utfordringen var todelt: å innføre automatiseringsdrevne forbedringer for å øke gjennomstrømningen og samtidig opprettholde full oppetid i produksjonen.

Oppdraget

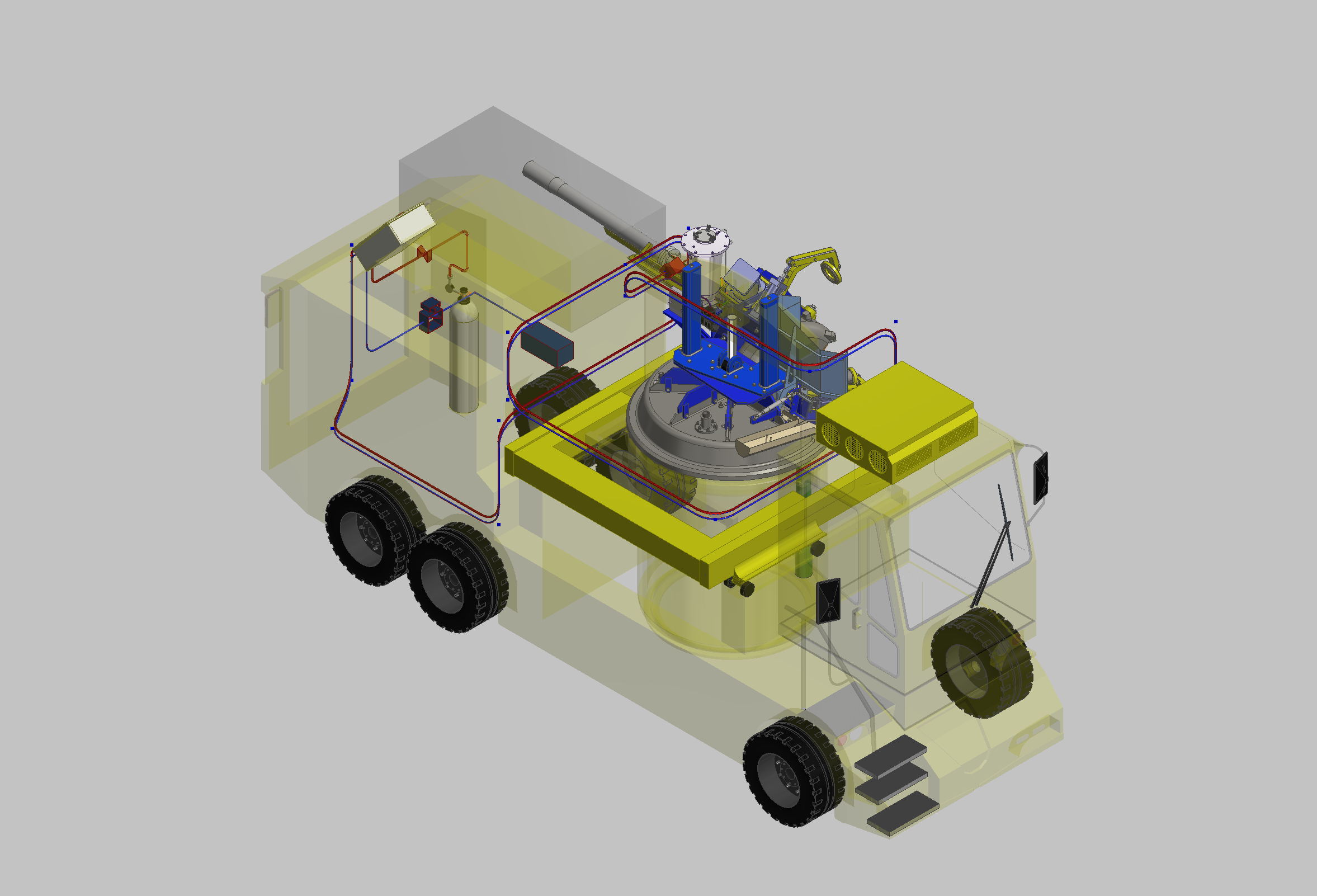

Storvik ble valgt til å gjennomføre en fullskala ombygging av 8600 anodeåk, der de skulle konverteres fra en 2-stubbs til en 3-stubbs konfigurasjon uten å avbryte den pågående driften. Prosjektet krevde kontinuerlig ombygging av 5 000 tonn metall døgnet rundt. Dette inkluderte kutting av enheter fra stammen, retting og sveising på nye 3-stavs enheter.

I tillegg var Storvik ansvarlig for å levere, integrere og drifte en helautomatisk oppgraderingslinje som var koblet direkte til Alcoas løpende anodehåndteringslinje. Dette gjorde det mulig å utføre «varme» inline-operasjoner parallelt med fullskalaproduksjon. Omfanget dekket hele prosjektsyklusen: prosjektering, implementering, idriftsettelse og utrulling.

Høydepunkter

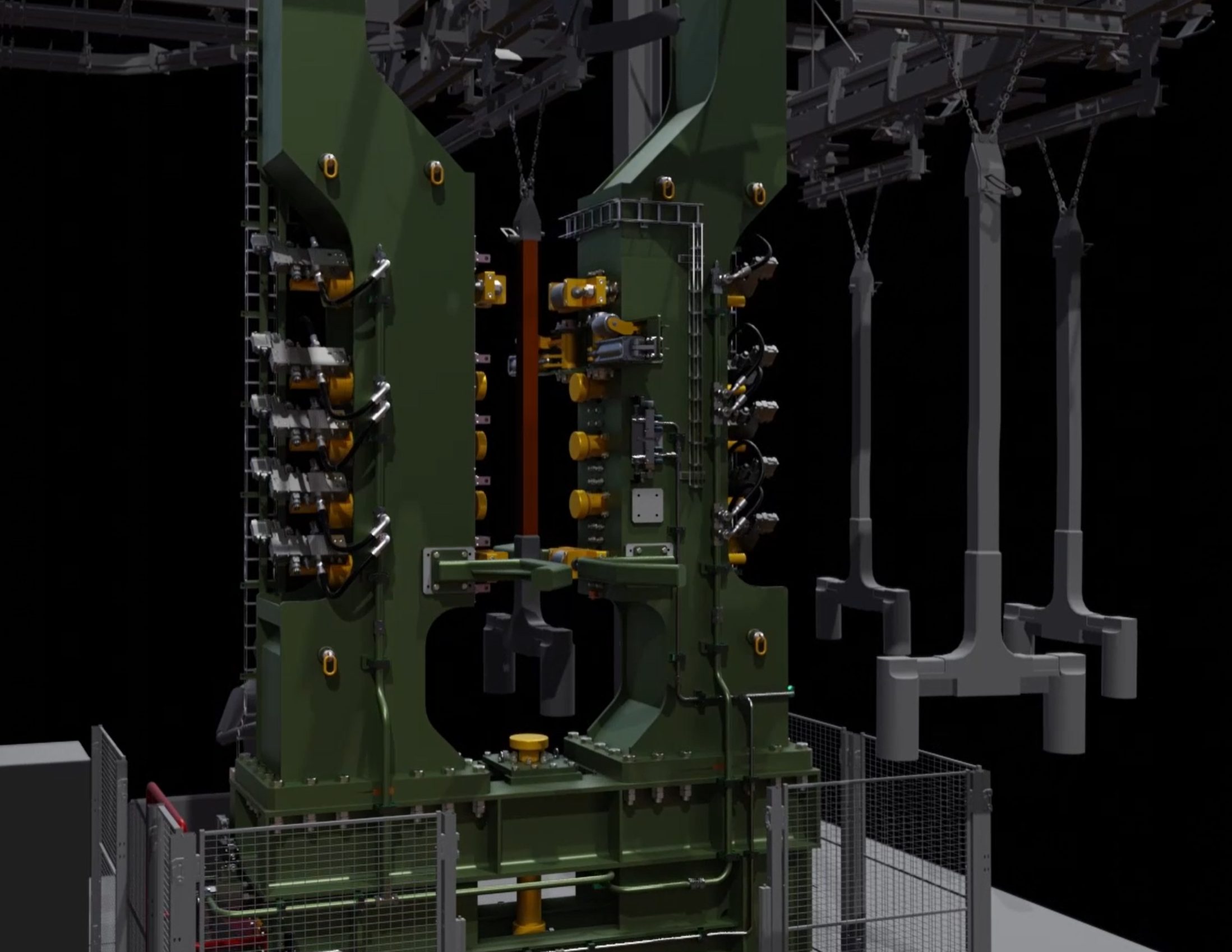

Bransjens første ILRR-system

- Bestilt i 2016 ved Alcoa Mosjøen.

- Integrert hengende transportbånd, skjæremaskin, robotsveisemaskiner, robotiserte håndteringsarmer, avanserte synssystemer og tilstandsovervåking i sanntid.

- Designet for null nedetid, bedre reparasjonspresisjon, sveisekvalitet og operatørsikkerhet.

- Bevist kontinuerlig drift siden lanseringen, noe som setter en ny standard i den globale aluminiumindustrien.

Vår tilnærming

For å kunne modernisere 8600 anodeok uten å forstyrre produksjonen, utviklet Storvik en egen robotisert moderniseringslinje med automatisert håndtering, justering og sveising, designet for høyvolumkonvertering. Ved å bruke en lean-modell oppnådde teamet en gjennomsnittlig gjennomstrømning på 400 modifiserte åk per uke.

Prosjektet ble gjennomført under strenge krav til sikkerhet og oppetid, noe som sikret uavbrutt drift gjennom hele den 20 uker lange gjennomføringen. Et tett samarbeid med Alcoas team sørget for sømløs integrering i smelteverkets prosesser, og balanserte hastighet med pålitelighet og presisjon.

Resultatet

Prosjektet ble fullført før bransjestandardene for omfang og kompleksitet, med null uplanlagt nedetid under gjennomføringen. Totalt 5000 tonn metall ble håndtert uten å forstyrre smelteverksproduksjonen.

Den oppgraderte linjen økte produksjonskapasiteten samtidig som den forbedret påliteligheten og sikkerheten for operatørene. Og viktigst av alt: Alcoas planlagte kapasitetsutvidelse ble gjennomført uten driftsforstyrrelser.

Dette prosjektet styrket ytterligere Storviks posisjon som en global pioner innen robotisert vedlikehold og live-line revamping for aluminiumsektoren.